支点,立足细微,也能改变前行的方向。数字化亦是如此——既能观微,亦可致远。它化解生产的不确定,让效能在全场景落地,更让绿色可持续具体可感。施耐德电气软硬件解决方案,以数字化技术为支点,赋能千行百业,共赴未来!

是一群选择行动的引领者。他们将可持续发展的雄心壮志,注入电气化、自动化和数字化相互融合的行动之中,并致力于通过这样的行动,创造一个更高效、更韧性、更可持续的世界。这些积极的影响力,也正在影响和改变着人们生活的方方面面,推动所有人最大化利用能源和资源,实现人类进步和可持续的共同发展。施耐德电气为影响力创造者们点赞!

mySchneider 数字化业务平台,为合作伙伴和客户带来便捷的一站式线上体验!仅需一键登录,即可畅享专属业务支持与服务,浏览为您量身定制的内容。专属业务管家,一站智慧服务!

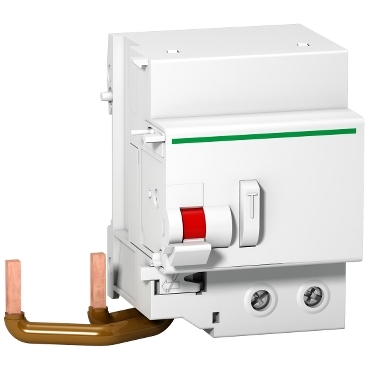

- 断路器及开关

断路器及开关

断路器及开关 模数化低压终端配电产品(包含微型断路器)

模数化低压终端配电产品(包含微型断路器)

模数化低压终端配电产品(包含微型断路器) 接触器和保护继电器

接触器和保护继电器

接触器和保护继电器 UNICA 珍•铂系列

UNICA 珍•铂系列

UNICA 珍•铂系列 变频器与软起动器

变频器与软起动器

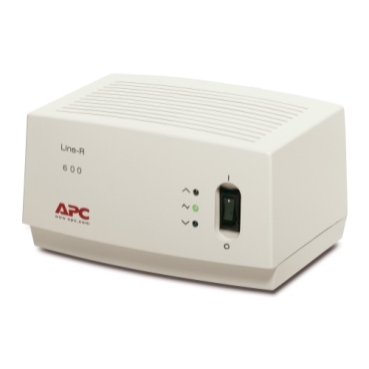

变频器与软起动器 不间断电源 (UPS)

不间断电源 (UPS)

不间断电源 (UPS) 按钮,开关,指示灯,按钮盒及主令

按钮,开关,指示灯,按钮盒及主令

按钮,开关,指示灯,按钮盒及主令 继电保护 - 按系列

继电保护 - 按系列

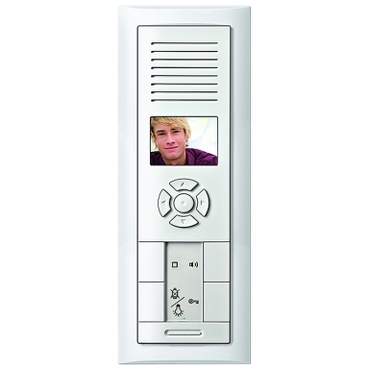

继电保护 - 按系列 家居安全

家居安全

家居安全

Galaxy是亿万恒星与星际物质交织而成的稳定宇宙系统,而在施耐德电气,Galaxy被赋予了全新使命——成为守护全场景电力安全的三相UPS产品主系列。从1964年世界首台三相UPS诞生,到如今Galaxy全矩阵产品布局,施耐德电气以硬核技术为引力,构筑全场景不间断的电力宇宙。让我们通过一场跨越60年的对话,见证Galaxy永不间断的承诺。

- 全国一半的电都用到了哪里?在制造业这个“耗电王者”中,电力流向了钢铁厂、汽车厂、芯片厂、白酒厂......推动一条条生产线的运转。

- 点击阅读《电到哪里去》-工厂篇,走进工业园区,看看电流向何处。

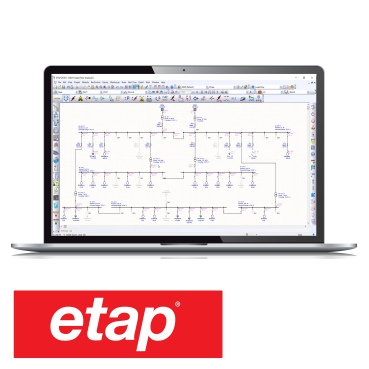

随着全球经济格局与社会发展不断加快、产业转型升级进程日益加速,在大变革与大机遇并存在的背景之下,能否洞悉未来趋势、精准把握市场动向,将成为企业生存与发展的关键所在。

施耐德电气商业价值研究院成立于2021年5月。遵循严格的方法和为社会做贡献的使命,通过对中国经济、产业和商业进行严谨、实用和创造性的研究,为公众和商界提供融合全球智慧的专业洞见,致力于成为推动中国经济、社会和企业可持续发展的领先智库。

我们推动能源管理和自动化领域的数字化转型。 我们提供涵盖从能源管理、可持续发展咨询到资产全生命周期优化等各方面的数字化解决方案和服务。我们的技术帮助您提高效率,降低成本,并实现可持续发展目标。

快速链接

我们是您的能源科技伙伴。我们通过整合领先的流程和能源技术,来推动数字化转型,为您的企业实现能效和可持续发展创造机遇。

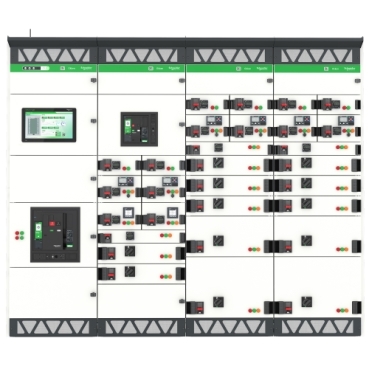

核心业务

核心业务